Ubehlo viac ako rok a trištvrte, čo sme si zaobstarali z Číny lacnú 3D tlačiareň. Aké sú skúsenosti po tomto čase?

Keď sme tlačiareň kupovali, čítali sme mnoho predpovedí ako to s ňou dopadne. Žiadne u nich sa našťastie nepotvrdili. Nesplnili sa predpovede o rozpadnutí plastovej konštrukcie, zhorení čínskych motorov a radičov, o nekvalitných výtlačkoch spôsobených vibráciami. Čo sa týka mechanickej konštrukcie napriek predpovediam sa akrylové konštrukcia mimoriadne stabilná, za celý čas tlačiareň nepotrebovala – okrem občasného premazania ložísk – žiadnu mechanickú údržbu.

Po vyliečení detských chorôb a niekoľkých nepodstatných vylepšeniach o ktorých sme písali, tlačiareň slúži bez akýchkoľvek problémov takmer denne.

Iba v posledných mesiacoch došlo k dvom malým problémom: niektoré ložiská začali byť hlučnejšie a rozpadol sa pneumatický konektor držiaci teflónovú hadicu vedúcu filament – zrejme nie je konštruovaný na niekoľko tisíc rozpojení. Súčiastka za 30 centov (akurát nahnevá keď nie je poruke). Náklady na opravu, vrátane výmeny ložísk, neprekročili 10 euro.

V súčasnosti tlačiareň prechádza konverziou na viacúčelové zariadenie (vŕtačka, laserová gravírka, osádzací stroj), tejto téme sa tiež budeme venovať.

Okrem dobrého návrhu modelu umenie 3D tlače spočíva aj v správnom nastavení tlačiarne a parametrov tlače. Pozrime sa, k akým praktickým poznatkom sme dospeli. Nejedná sa o univerzálne recepty, ide iba o naše skúsenosti ako vytlačiť bezchybný výtlačok na prvú dobrú.

Nastavenie rovinosti a výšky trysky

Nastavenie rovinnosti podložky a výšky trysky je dôležitým krokom k úspešnej tlači. Existuje mnoho technických riešení, ako túto problematiku riešiť automaticky. Dokonca sme nakúpili komponenty, avšak nikdy sme ich nepoužili. Prečo?

- automatické nastavovanie výšky potrebuje nakalibrovanú sondu. Avšak my striedame extrudery s rôznymi priemermi trysiek a pre rôzne materiály. Bohužiaľ extrudery a trysky nemajú úplne zhodné rozmery, takže kalibráciu by bolo treba opakovať po každej výmene extrudera. Skúšali sme vytvoriť alternatívne uchytenie, ktoré by rozmerové rozdiely kompenzovalo, avšak kým sme ho vymysleli, tak sme sa naučili nastavovať tlačiareň ručne.

- kompenzácia nerovností podložky – toto považujeme za blbosť. Ak je podložka krivá, treba ju vymeniť. Ak tlačíme kocku, tak chceme vytlačiť kocku a nie nejaký blob kopírujúci nerovnosti podložky.

Na nastavovanie sme si zaobstarali mechanický odchýlomer (z Číny, asi za 7 dolárov), k nemu sme si vytlačili držiak a nástavec. Správne nastavenie rovinnosti pracovnej plochy s pomocou odchýlkometra je otázkou niekoľkých minút:

- Pomocou malej vodováhy nastavíme rovinnosť dosky

- Na miesto extrudera namontujeme odchýlkomer

- Pootáčaním jednej či druhej tyče Z osi nastavíme rovinu v osi X

- Posúvaním dosky a nastavovaním pomocou nastavovacích skrutiek v rohoch nastavíme čo najpresnejšie rovinnosť v celej ploche

Toto nastavenie treba spraviť raz za niekoľko mesiacov.

Výšku trysky treba nastavovať nielen po výmene extrudera, avšak aj po výmene filamentu či po niekoľkých hodinách tlače. Avšak aj toto nastavenie je otázkou minúty či dvoch.

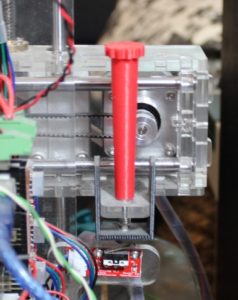

Na nastavenie používame cigaretový papierik vsunutý medzi očistenú trysku a podložku. Opakovaným nastavovaním osi Z do nulovej polohy (Home) a jemným nastavovaním dorazu nastavíme výšku tak, aby papierik mierne drhol. Pre zjednodušenie nastavovania sme upravili nastavenie dorazu tak, aby bol ľahko dostupný spredu (fotografia vpravo ukazuje nastavovaciu skrutku zozadu).

Pri tryske 0,4mm je takéto nastavenie dostatočné. Pri 0.2mm tryske je vhodné vytlačiť malý testovací výtlačok a prípadne výšku trysky upraviť.

Tlač a materiály

PLA

PLA je materiál, ktorý používame najmä na tlač malých modelov tryskou 0,2mm. Výhodou je lepšia kresba malých detailov a rozmerová stabilita. Nevýhodou je malá tepelná odolnosť modelu a ťahanie vlákna za tryskou, čo vedie k chlpatému modelu.

Príprava podkladu

Najspoľahlivejším spôsobom prípravy podkladu sa ukázal lak na vlasy na sklenenej podložke. Používame laky tvrdosti 5 a nanesená vrstva musí byť zrnitá a matná. Zrnitosť sa dá dosiahnuť opakovaným nástrekom (3 až 5 vrstiev) z väčšej vzdialenosti. S niektorými lakmi to ide lepšie, s niektorými to ide horšie, zrejme to závisí aj od konštrukcie trysky.

Nanesený lak vydrží tak do druhého dňa. Odporúčame naniesť novú vrstvu každý deň pred začiatkom tlače, prípadne ihneď ako sa objavia problémy s prichytením prvej vrstvy. Očistenie sklenenej podložky a nanesenie novej vrstvy laku zaberie niekoľko minút a ušetrí to veľa problémov.

Teplota podložky je 50 až 55 stupňov Celzia.

Nastavenie tlače

Pri tlači z PLA obvykle používame trysku o priemere 0,2mm a 0,4mm. Hrúbka vrstvy je polovica priemeru trysky (t.j. 0,1mm a 0,2mm). Dôležité je v sliceri (Slic3r v našom prípade) vypnúť automatiku a optimalizáciu množstva extrudovaného plastu – treba nastaviť šírku extrudovania na pevnú hodnotu priemeru trysky (0,2 alebo 0,4 milimetra). Týmto nastavením sa dosiahne hutný, kompaktný a pevný výtlačok, pri ktorom sa neoddeľujú vlákna.

Teplota filamentu je obvykle 180 až 195 stupňov, pre niektoré filamenty dosahuje až 205 stupňov. Pri použití 0.2mm trysky je potrebné teplotu zvýšiť o zhruba 10 stupňov. Snaha je tlačiť s čo najnižšou teplotou, model rýchlejšia chladne a znižuje sa pravdepodobnosť deformácie výtlačku. Príliš nízka teplota sa prejaví ťahaním vlákien, v takom prípade treba teplotu zvýšiť o 5 stupňov.

ABS

ABS používame na tlač rôznych konštrukčných prvkov, kde sub-milimetrové detaily nie sú potrebné. Obvykle tlačíme tryskou 0,4mm. Výhodou je čistejší výtlačok bez vlákien a vyššia tepelná odolnosť. Nevýhodou je zmršťovanie pri ochladzovaní, dlhá doba ohrevu podložky a horšia kresba malých detailov.

Príprava podkladu

Pri tlači z ABS sa najviac osvedčil roztok ABS na sklenenej podložke. Používame číry roztok – ABS rozpustíme, plnivá necháme usadiť a číru zložku zlejeme. Ak je podložka po niekoľkonásobnej tlači znečistená zbytkami, tieto stačí po sklenenej podložke rozpustiť v acetóne a rozotrieť.

Roztok ABS na skle má dostatočnú priľnavosť, avšak v niektorých prípadoch i tak dochádza vplyvom zmršťovania pri chladnutí k odtrhávaniu modelu. V tom prípade použijeme kaptonovú pásku s roztokom ABS – priľnavosť sa zvýši, avšak niekedy nie je možné model oddeliť od podložky bez poškodenia kaptonovej pásky.

Teplota podložky je 100 stupňov Celzia.

Nastavenie tlače

Pri tlači z ABS obvykle používame trysku o priemere 0,4mm, zriedkavo 0,2mm. Hrúbka vrstvy je polovica priemeru trysky (t.j. 0,2mm, prípadne 0,1mm). Ako pri PLA, aj pri ABS je dôležité v sliceri vypnúť automatiku a optimalizáciu množstva extrudovaného plastu a nastaviť šírku extrudovania na pevnú hodnotu priemeru trysky (0,4 alebo 0,2 milimetra). Týmto nastavením sa dosiahne hutný, kompaktný a pevný výtlačok, pri ktorom sa neoddeľujú vlákna a nepraská vo vrstvách.

Aby sa zamedzilo odtrhávaniu modelu od podložky, treba nastaviť široký lem (brim) – minimálne 10 milimetrov.

Teplota filamentu je obvykle 210 až 225 stupňov. Pri použití 0.2mm trysky je potrebné teplotu zvýšiť o zhruba 10 až 15 stupňov.Keďže pri ABS sa nenaťahujú vlákna, teplota nie je kritická.

Zhrnutie

Našim cieľom bolo ukázať, že 3D tlač nie je žiadna veľká veda. Pri správne fungujúcom firmvéri a ako-tak fungujúcej mechanike sa dajú dosahovať poľahky dobré výsledky. Nie sú potrebné žiadne komplikované technické riešenia, žiadne špeciálne procedúry (ako meranie priemeru filamentu). Skôr sa ukazuje, že opak je pravdou – čím menej špekulovania s nastaveniami, tým lepšie výsledky.

Samozrejme, istú úlohu zohrávajú skúsenosti, pochopenie princípov a schopnosť identifikovať základný problém. V našom prípade to bol podivne upravený firmvér, inokedy to je zlý prenos tepla, nesprávne umiestnený alebo vypadnutý termistor, prípadne nastavenia slicera. Ak musím nastaviť pre PLA teplotu 230 stupňov (to už PLA vyteká z trysky samospádom), skutočne je problém niekde inde, ako v nízkej teplote.